Komplexe Systeme: Die richtigen Entscheidungen treffen.

Die Modellierung ist in Zeiten von Industrie 4.0 das Instrument der Wahl, wenn Sie beim Betrieb komplexer Systeme die richtigen Entscheidungen treffen wollen. Wir entwickeln Simulatoren zur Erprobung und Schulung. Ab jetzt können Sie als Anlagenbetreiber belastbare Annahmen treffen und Optimierungsstrategien umsetzen: im regulären Betrieb, in Sondersituationen wie dem An- und Abfahren, bei Funktionsstörungen oder Komponentenausfällen. Mit der exakten Abbildung des dynamischen Verhaltens der Anlage unterstützen Sie zudem das richtige Verhalten des Betriebspersonals.

HIGH FIDELITY

Hochdynamische Anlagen brauchen hochdynamische Lösungen.

Was gestern noch galt, zählt heute schon als überholt: Prozesse und Produktion werden mit zunehmender Digitalisierung immer undurchschaubarer. Das Betriebsverhalten von Energie- und Industrieanlagen verändert sich kontinuierlich. Um als Betreiber hochdynamischer Anlagen wirtschaftlich zu agieren, brauchen Sie jetzt hochdynamische Lösungen. High-Fidelity-Modellierung und modular aufgebaute digitale Zwillingsumgebungen, entwickelt von EKu.SIM, ermöglichen die direkte und unverfälschte Verbindung zwischen realem und virtuellem Betrieb.

„Mit unseren Simulationsmodellen bilden wir die Realität 1:1 ab – so nahe an der Wirklichkeit, dass es selbst Experten schwerfällt, die echte Anlage vom digitalen Zwilling zu unterscheiden.“

DIGITALER ZWILLING

Modellierung 1:1 – eine wegweisende digitale Erfindung

Die Digitalisierung hat ihn hervorgebracht – inzwischen ist er ein zentraler Baustein der Industrie 4.0 und in zahlreichen Branchen unverzichtbar: Der digitale Zwilling. Als das Modell eines Prozesses oder Produkts kann er alles sein, einzelner Kessel, Turbine oder eine ganze industrielle Anlage. Zum Einsatz kommt er bei schon existierenden wie bei geplanten Objekten.

Mit Daten, Algorithmen und Sensoren simuliert der digitale Zwilling realistische Arbeitsbedingungen. Versorgt mit den realen Steuerungsdaten, verhält er sich synchron zur Anlage. Die simulationsgestützte Analyse und Bewertung hilft Ihnen als Betreiber bei Planungs- und Prozessentscheidungen. Was dann reibungslos funktioniert, wenn der digitale Zwilling seinem realen Vorbild so nahe wie möglich kommt.

Sie müssen übrigens nicht vor Ort sein. Ein konkretes Bild und Ergebnisse können Sie praktisch von überall abrufen. Digital Twins werden auch zu Schulungszwecken eingesetzt. Die Anlage selbst betrifft dieses nicht, sie bleibt im Betrieb.

Datentausch, von der Planung und Inbetriebnahme über den gesamten Lebenszyklus hinweg.

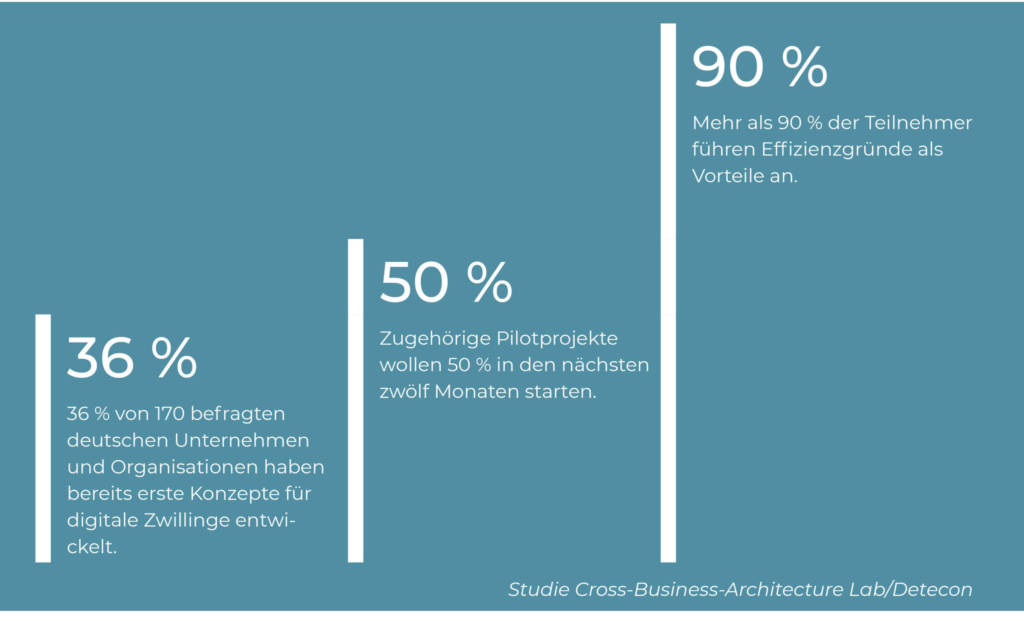

(Studie Cross-Business-Architecture Lab/Detecon)

Bis 2025 werden alle digitalen Zwillinge zusammen eine Produktivitätssteigerung von

78 Milliarden Euro allein in der deutschen Fertigungsindustrie realisieren.

(Digitalverband Bitkom)

Ein digitaler Zwilling – vielfältige Möglichkeiten:

überwachung

optimierung

Inbetriebnahme

Simulationslösungen für die gesamte Energiewirtschaft

PROZESSOPTIMIERUNG

Immer der aktuelle Zustand

Eine typische Situation, die Leittechnik soll angepasst werden. Aber wie wird sich die Anlage nach der Veränderung verhalten? Sicher wissen können Sie es nicht. Und es braucht etwas, das herauszufinden: Zeit, in der die Anlage im Zweifel nicht optimal läuft und in der vermeidbare Kosten entstehen. Unsere Lösung: Mit fortschrittlichen Modellierungstechniken und leistungsstarker Simulationssoftware bilden wir Ihre Anlage mit ihren wesentlichen Eigenschaften 1:1 ab. So wissen Sie bereits im Vorfeld, wie sich Änderungen auswirken und können in der Simulation mögliche Fehler aufdecken. Das spart Zeit, Geld und nicht zuletzt auch Nerven im realen Anlagenprozess.

DOKUMENTATION

Daten und Dokumente gehören zusammen

Ein digitaler Zwilling will gefüttert werden – mit realen Informationen zu allen Komponenten Ihrer Anlage über den gesamten Produktlebenszyklus. Für das exakte Abbild legt der Betreiber eine Lebenslaufakte an. Hier kommen alle relevanten Daten und Dokumente zusammen. Störungen oder Ausfälle können besser eingeschätzt werden, wenn klar ist, welche Komponente von welchem Hersteller geliefert, wann die letzte Wartung durchgeführt oder welche Software verwendet wurde. Durch unsere jahrzehntelange Erfahrung kennen wir die Prozesse, die nötig sind, um Anlage und Zwilling im Einklang zu halten. Nur ein Simulator, der up-to-date mit der Anlage ist, bietet den nötigen Mehrwert für Sie als Betreiber.

Das Wissen wächst mit

In der Praxis sieht das so aus: Meldet die Anlage eine Störung, können Sie als Betreiber über das digitale System sofort Informationen und Zustandsdaten darüber abrufen, welches Teil betroffen ist. Die entsprechenden Dokumente mit Handlungsempfehlungen werden bereitgestellt, die Fehlerbehebung dokumentiert und mit dem Anlagenteil verknüpft. Diese Szenarien können am Simulator eingespielt und analysiert bzw. die Abläufe schon vorab geprobt werden. Verbesserungspotentiale werden zeitnah in die Anlage zurückgeführt. Durch die ständige Aktualisierung entsteht die Verbindung von Wissen und Anlage.

-

Schnelles Reagieren auf Störfälle

-

Mitwachsendes Wissen

-

Entlastung des Projekt-Managements

-

Unterstützung der Mitarbeiter

-

Qualitätssicherung

-

Erhöhung der Verfügbarkeit

-

Modifizierung von Parametern